Produktbeskrivelse

Spiralrør i stål, også kendt som spiralformede, svejsede rør (HSAW), er en type stålrør, der er kendetegnet ved deres karakteristiske fremstillingsproces og strukturelle egenskaber. Disse rør anvendes i vid udstrækning i forskellige industrier på grund af deres styrke, holdbarhed og tilpasningsevne. Her er en detaljeret beskrivelse af spiralrør i stål:

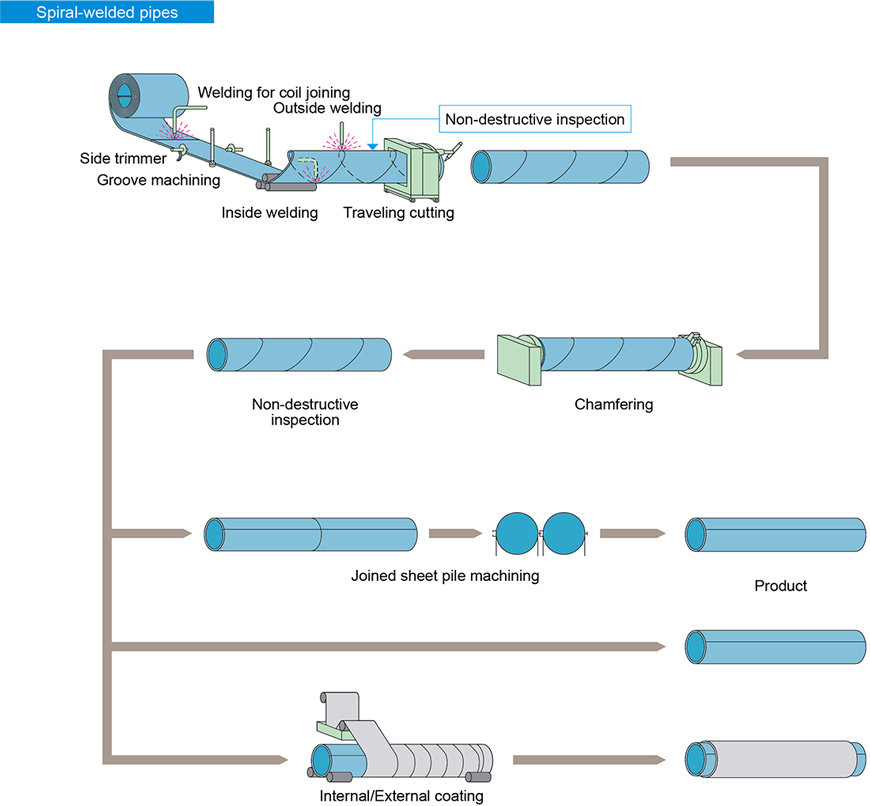

Fremstillingsproces:Spiralformede stålrør produceres gennem en unik proces, der involverer brugen af en spole stålbånd. Båndet afvikles og formes til en spiralform, hvorefter det svejses ved hjælp af pulversvejsningsteknikken (SAW). Denne proces resulterer i en kontinuerlig, spiralformet søm langs rørets længde.

Strukturelt design:Den spiralformede søm i spiralstålrør giver dem en iboende styrke, hvilket gør dem velegnede til at modstå høje belastninger og tryk. Dette design sikrer ensartet fordeling af spændinger og forbedrer rørets evne til at modstå bøjning og deformation.

Størrelsesområde:Spiralstålrør fås i en bred vifte af diametre (op til 120 tommer) og tykkelser, hvilket giver fleksibilitet i forskellige anvendelser. De fås almindeligvis i større diametre sammenlignet med andre rørtyper.

Anvendelser:Spiralstålrør anvendes i forskellige industrier såsom olie og gas, vandforsyning, byggeri, landbrug og infrastrukturudvikling. De er velegnede til både overjordiske og underjordiske anvendelser.

Korrosionsbestandighed:For at forlænge levetiden gennemgår spiralformede stålrør ofte korrosionsbeskyttelsesbehandlinger. Disse kan omfatte indvendige og udvendige belægninger, såsom epoxy, polyethylen og zink, som beskytter rørene mod miljømæssige elementer og ætsende stoffer.

Fordele:Spiralformede stålrør tilbyder adskillige fordele, herunder høj bæreevne, omkostningseffektivitet for rør med stor diameter, nem installation og modstandsdygtighed over for deformation. Deres spiralformede design bidrager også til effektiv dræning.

LongitudinelVSSpiralformet:Spiralrør i stål adskiller sig fra langsgående svejsede rør ved deres fremstillingsproces. Mens langsgående rør formes og svejses langs rørets længde, har spiralrør en spiralformet søm dannet under fremstillingen.

Kvalitetskontrol:Fremstillings- og kvalitetskontrolprocesser er afgørende for at producere pålidelige spiralrør i stål. Svejseparametre, rørgeometri og testmetoder overvåges omhyggeligt for at sikre overholdelse af branchestandarder og specifikationer.

Standarder og specifikationer:Spiralstålrør fremstilles i overensstemmelse med internationale og branchespecifikke standarder såsom API 5L, ASTM, EN og andre. Disse standarder definerer materialeegenskaber, fremstillingsmetoder og testkrav.

Kort sagt er spiralformede stålrør en alsidig og holdbar løsning til forskellige industrier. Deres unikke fremstillingsproces, iboende styrke og tilgængelighed i forskellige størrelser bidrager til deres udbredte anvendelse inden for infrastruktur, transport, energi, havnebyggeri og mere. Korrekt valg, kvalitetskontrol og korrosionsbeskyttelsesforanstaltninger spiller en afgørende rolle for at sikre spiralformede stålrørs langsigtede ydeevne.

Specifikationer

| API 5L: GR.B, X42, X46, X52, X56, X60, X65, X70, X80 |

| ASTM A252: GR.1, GR.2, GR.3 |

| EN 10219-1: S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| EN10210: S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| ASTM A53/A53M: GR.A, GR.B |

| EN 10217: P195TR1, P195TR2, P235TR1, P235TR2, P265TR1, P265TR2 |

| DIN 2458: St37.0, St44.0, St52.0 |

| AS/NZS 1163: Grad C250, Grad C350, Grad C450 |

| GB/T 9711: L175, L210, L245, L290, L320, L360, L390, L415, L450, L485 |

| ASTMA671: CA55/CB70/CC65, CB60/CB65/CB70/CC60/CC70, CD70/CE55/CE65/CF65/CF70, CF66/CF71/CF72/CF73, CG100/CH100/CI100/CJ100 |

| Diameter (mm) | Vægtykkelse (mm) | |||||||||||||||||||

| 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | |

| 219,1 | ● | ● | ● | ● | ||||||||||||||||

| 273 | ● | ● | ● | ● | ● | |||||||||||||||

| 323,9 | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 325 | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 355,6 | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 377 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 406,4 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 426 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 457 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 478 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 508 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 529 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 630 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||

| 711 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 720 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 813 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||

| 820 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||

| 920 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 1020 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 1220 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 1420 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 1620 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||

| 1820 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 2020 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 2220 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 2500 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 2540 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 3000 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||

Tolerance for udvendig diameter og vægtykkelse

| Standard | Tolerance af rørlegeme | Tolerance af rørenden | Tolerance for vægtykkelse | |||

| Uden diameter | Tolerance | Uden diameter | Tolerance | |||

| GB/T3091 | Yderdiameter ≤48,3 mm | ≤±0,5 | Yderdiameter ≤48,3 mm | - | ≤±10% | |

| 48,3 | ≤±1,0% | 48,3 | - | |||

| 273,1 | ≤±0,75% | 273,1 | -0,8~+2,4 | |||

| Yderdiameter > 508 mm | ≤±1,0% | Yderdiameter > 508 mm | -0,8~+3,2 | |||

| GB/T9711.1 | Yderdiameter ≤48,3 mm | -0,79~+0,41 | - | - | OD≤73 | -12,5%~+20% |

| 60,3 | ≤±0,75% | Yderdiameter ≤273,1 mm | -0,4~+1,59 | 88,9≤OD≤457 | -12,5%~+15% | |

| 508 | ≤±1,0% | OD≥323,9 | -0,79~+2,38 | OD≥508 | -10,0%~+17,5% | |

| Yderdiameter > 941 mm | ≤±1,0% | - | - | - | - | |

| GB/T9711.2 | 60 | ±0,75% D~±3 mm | 60 | ±0,5% D~±1,6 mm | 4 mm | ±12,5%T~±15,0%T |

| 610 | ±0,5% D~±4 mm | 610 | ±0,5% D~±1,6 mm | Vægt ≥25 mm | -3,00 mm ~ + 3,75 mm | |

| Yderdiameter > 1430 mm | - | Yderdiameter > 1430 mm | - | - | -10,0%~+17,5% | |

| SY/T5037 | Yderdiameter <508 mm | ≤±0,75% | Yderdiameter <508 mm | ≤±0,75% | Yderdiameter <508 mm | ≤±12,5% |

| YD≥508 mm | ≤±1,00% | YD≥508 mm | ≤±0,50% | YD≥508 mm | ≤±10,0% | |

| API 5L PSL1/PSL2 | OD<60,3 | -0,8 mm~+0,4 mm | OD≤168,3 | -0,4 mm~+1,6 mm | Vægt≤5,0 | ≤±0,5 |

| 60,3≤OD≤168,3 | ≤±0,75% | 168,3 | ≤±1,6 mm | 5.0 | ≤±0,1T | |

| 168,3 | ≤±0,75% | 610 | ≤±1,6 mm | T≥15,0 | ≤±1,5 | |

| 610 | ≤±4,0 mm | OD>1422 | - | - | - | |

| OD>1422 | - | - | - | - | - | |

| API 5CT | OD<114,3 | ≤±0,79 mm | OD<114,3 | ≤±0,79 mm | ≤-12,5% | |

| OD≥114,3 | -0,5%~1,0% | OD≥114,3 | -0,5%~1,0% | ≤-12,5% | ||

| ASTM A53 | ≤±1,0% | ≤±1,0% | ≤-12,5% | |||

| ASTM A252 | ≤±1,0% | ≤±1,0% | ≤-12,5% | |||

| DN mm | NB tommer | OD mm | SCH40S mm | SCH5S mm | SCH10S mm | SCH10 mm | SCH20 mm | SCH40 mm | SCH60 mm | XS/80S mm | SCH80 mm | SCH100 mm | SCH120 mm | SCH140 mm | SCH160 mm | SCHXXS mm |

| 6 | 1/8” | 10.29 | 1,24 | 1,73 | 2,41 | |||||||||||

| 8 | 1/4” | 13,72 | 1,65 | 2.24 | 3.02 | |||||||||||

| 10 | 3/8” | 17.15 | 1,65 | 2,31 | 3.20 | |||||||||||

| 15 | 1/2” | 21.34 | 2,77 | 1,65 | 2.11 | 2,77 | 3,73 | 3,73 | 4,78 | 7,47 | ||||||

| 20 | 3/4” | 26,67 | 2,87 | 1,65 | 2.11 | 2,87 | 3,91 | 3,91 | 5,56 | 7,82 | ||||||

| 25 | 1” | 33,40 | 3,38 | 1,65 | 2,77 | 3,38 | 4,55 | 4,55 | 6,35 | 9.09 | ||||||

| 32 | 1 1/4” | 42,16 | 3,56 | 1,65 | 2,77 | 3,56 | 4,85 | 4,85 | 6,35 | 9,70 | ||||||

| 40 | 1 1/2” | 48,26 | 3,68 | 1,65 | 2,77 | 3,68 | 5,08 | 5,08 | 7.14 | 10.15 | ||||||

| 50 | 2” | 60,33 | 3,91 | 1,65 | 2,77 | 3,91 | 5,54 | 5,54 | 9,74 | 11.07 | ||||||

| 65 | 2 1/2” | 73,03 | 5.16 | 2.11 | 3,05 | 5.16 | 7.01 | 7.01 | 9,53 | 14.02 | ||||||

| 80 | 3” | 88,90 | 5,49 | 2.11 | 3,05 | 5,49 | 7,62 | 7,62 | 11.13 | 15.24 | ||||||

| 90 | 3 1/2” | 101,60 | 5,74 | 2.11 | 3,05 | 5,74 | 8.08 | 8.08 | ||||||||

| 100 | 4” | 114,30 | 6.02 | 2.11 | 3,05 | 6.02 | 8,56 | 8,56 | 11.12 | 13,49 | 17.12 | |||||

| 125 | 5” | 141,30 | 6,55 | 2,77 | 3,40 | 6,55 | 9,53 | 9,53 | 12,70 | 15,88 | 19.05 | |||||

| 150 | 6” | 168,27 | 7.11 | 2,77 | 3,40 | 7.11 | 10,97 | 10,97 | 14.27 | 18.26 | 21,95 | |||||

| 200 | 8” | 219,08 | 8.18 | 2,77 | 3,76 | 6,35 | 8.18 | 10.31 | 12,70 | 12,70 | 15.09 | 19.26 | 20,62 | 23.01 | 22.23 | |

| 250 | 10” | 273,05 | 9.27 | 3,40 | 4.19 | 6,35 | 9.27 | 12,70 | 12,70 | 15.09 | 19.26 | 21.44 | 25,40 | 28,58 | 25,40 | |

| 300 | 12” | 323,85 | 9,53 | 3,96 | 4,57 | 6,35 | 10.31 | 14.27 | 12,70 | 17.48 | 21.44 | 25,40 | 28,58 | 33,32 | 25,40 | |

| 350 | 14” | 355,60 | 9,53 | 3,96 | 4,78 | 6,35 | 7,92 | 11.13 | 15.09 | 12,70 | 19.05 | 23,83 | 27,79 | 31,75 | 35,71 | |

| 400 | 16” | 406,40 | 9,53 | 4.19 | 4,78 | 6,35 | 7,92 | 12,70 | 16,66 | 12,70 | 21.44 | 26.19 | 30,96 | 36,53 | 40,49 | |

| 450 | 18” | 457,20 | 9,53 | 4.19 | 4,78 | 6,35 | 7,92 | 14.27 | 19.05 | 12,70 | 23,83 | 29,36 | 34,93 | 39,67 | 45,24 | |

| 500 | 20” | 508,00 | 9,53 | 4,78 | 5,54 | 6,35 | 9,53 | 15.09 | 20,62 | 12,70 | 26.19 | 32,54 | 38,10 | 44,45 | 50,01 | |

| 550 | 22” | 558,80 | 9,53 | 4,78 | 5,54 | 6,35 | 9,53 | 22.23 | 12,70 | 28,58 | 34,93 | 41,28 | 47,63 | 53,98 | ||

| 600 | 24” | 609,60 | 9,53 | 5,54 | 6,35 | 6,35 | 9,53 | 17.48 | 24,61 | 12,70 | 30,96 | 38,89 | 46,02 | 52,37 | 59,54 | |

| 650 | 26” | 660,40 | 9,53 | 7,92 | 12,70 | 12,70 | ||||||||||

| 700 | 28” | 711,20 | 9,53 | 7,92 | 12,70 | 12,70 | ||||||||||

| 750 | 30” | 762,00 | 9,53 | 6,35 | 7,92 | 7,92 | 12,70 | 12,70 | ||||||||

| 800 | 32” | 812,80 | 9,53 | 7,92 | 12,70 | 17.48 | 12,70 | |||||||||

| 850 | 34” | 863,60 | 9,53 | 7,92 | 12,70 | 17.48 | 12,70 | |||||||||

| 900 | 36” | 914,40 | 9,53 | 7,92 | 12,70 | 19.05 | 12,70 | |||||||||

| DN 1000 mm og derover Diameter rørvægstykkelse Maksimum 25 mm | ||||||||||||||||

Standard og klasse

| Standard | Stålkvaliteter |

| API 5L: Specifikation for rørledning | GR.B, X42, X46, X52, X56, X60, X65, X70, X80 |

| ASTM A252: Standardspecifikation for svejsede og sømløse stålrørspæle | GR.1, GR.2, GR.3 |

| EN 10219-1: Koldformede svejsede konstruktionsprofiler af ulegeret og finkornet stål | S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| EN10210: Varmbehandlede hulprofiler af ulegeret og finkornet stål | S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| ASTM A53/A53M: Rør, stål, sort og varmdyppet, zinkbelagt, svejset og sømløst | GR.A, GR.B |

| EN 10217: Svejsede stålrør til trykformål | P195TR1, P195TR2, P235TR1, P235TR2, P265TR1, P265TR2 |

| DIN 2458: Svejsede stålrør | St37.0, St44.0, St52.0 |

| AS/NZS 1163: Australsk/newzealandsk standard for koldformede hulprofiler af stålkonstruktioner | Grad C250, Grad C350, Grad C450 |

| GB/T 9711: Olie- og naturgasindustrien - Stålrør til rørledninger | L175, L210, L245, L290, L320, L360, L390, L415, L450, L485 |

| AWWA C200: Stålvandrør 6 tommer (150 mm) og større | Kulstofstål |

Fremstillingsproces

Kvalitetskontrol

● Kontrol af råmaterialer

● Kemisk analyse

● Mekanisk test

● Visuel inspektion

● Dimensionskontrol

● Bøjningstest

● Stødprøve

● Intergranulær korrosionstest

● Ikke-destruktiv undersøgelse (UT, MT, PT)

● Kvalifikation af svejseprocedure

● Mikrostrukturanalyse

● Udvidelses- og udfladningstest

● Hårdhedstest

● Trykprøvning

● Metallografisk testning

● Korrosionstestning

● Test af hvirvelstrøm

● Inspektion af maling og belægning

● Dokumentationsgennemgang

Brug og anvendelse

Spiralrør i stål er alsidige og anvendes i vid udstrækning i forskellige industrier på grund af deres unikke egenskaber og fordele. De dannes ved at spiralformet svejse stålstrimler sammen for at skabe et rør med en kontinuerlig spiralsøm. Her er nogle almindelige anvendelser af spiralrør i stål:

● Væsketransport: Disse rør transporterer effektivt vand, olie og gas over lange afstande i rørledninger på grund af deres sømløse konstruktion og høje styrke.

● Olie og gas: De er afgørende for olie- og gasindustrien. De transporterer råolie, naturgas og raffinerede produkter og dækker efterforsknings- og distributionsbehov.

● Pælearbejde: Fundamentspæle i byggeprojekter understøtter tunge belastninger i strukturer som bygninger og broer.

● Strukturel anvendelse: Anvendes i bygningskonstruktioner, søjler og understøtninger, og deres holdbarhed bidrager til strukturel stabilitet.

● Rørledninger og dræning: Anvendes i vandsystemer, deres korrosionsbestandighed og glatte indre forhindrer tilstopning og forbedrer vandgennemstrømningen.

● Mekaniske rør: Inden for fremstilling og landbrug tilbyder disse rør omkostningseffektive og robuste løsninger til komponenter.

● Marine og offshore: Til barske miljøer anvendes de i undervandsrørledninger, offshoreplatforme og molekonstruktion.

● Minedrift: De transporterer materialer og slam i krævende minedrift på grund af deres robuste konstruktion.

● Vandforsyning: Ideel til rørledninger med stor diameter i vandsystemer, der effektivt transporterer betydelige vandmængder.

● Geotermiske systemer: De bruges i geotermiske energiprojekter og håndterer varmebestandig væskeoverførsel mellem reservoirer og kraftværker.

Spiralstålrørs alsidige natur kombineret med deres styrke, holdbarhed og tilpasningsevne gør dem til en essentiel komponent på tværs af en bred vifte af industrier og anvendelser.

Pakning og forsendelse

Pakning:

Pakningsprocessen for spiralformede stålrør involverer flere vigtige trin for at sikre, at rørene er tilstrækkeligt beskyttet under transport og opbevaring:

● Rørbundtning: Spiralformede stålrør bundtes ofte sammen ved hjælp af stropper, stålbånd eller andre sikre fastgørelsesmetoder. Bundtning forhindrer individuelle rør i at bevæge sig eller forskyde sig i emballagen.

● Rørendebeskyttelse: Plastikhætter eller beskyttelsesdæksler placeres på begge ender af rørene for at forhindre beskadigelse af rørenderne og den indvendige overflade.

● Vandtætning: Rør er indpakket med vandtætte materialer, såsom plastikplader eller indpakning, for at beskytte dem mod fugt under transport, især ved udendørs eller maritim forsendelse.

● Polstring: Yderligere polstringsmaterialer, såsom skumindlæg eller støddæmpende materialer, kan tilføjes mellem rørene eller på sårbare punkter for at absorbere stød og vibrationer.

● Mærkning: Hvert bundt er mærket med vigtige oplysninger, herunder rørspecifikationer, dimensioner, mængde og destination. Dette gør det nemt at identificere og håndtere rørene.

Forsendelse:

● Forsendelse af spiralformede stålrør kræver omhyggelig planlægning for at sikre sikker og effektiv transport:

● Transportform: Valget af transportform (vej, jernbane, sø eller luft) afhænger af faktorer som afstand, hvor vigtigt det er at rejse og tilgængeligheden af destinationen.

● Containerisering: Rør kan læsses i standard skibscontainere eller specialiserede flat-rack containere. Containerisering beskytter rørene mod eksterne elementer og giver et kontrolleret miljø.

● Sikring: Rør fastgøres i containere ved hjælp af passende fastgørelsesmetoder, såsom afstivning, blokering og surring. Dette forhindrer bevægelse og minimerer risikoen for skader under transport.

● Dokumentation: Nøjagtig dokumentation, herunder fakturaer, pakkelister og forsendelsesmanifester, udarbejdes til toldbehandling og sporing.

● Forsikring: Fragtforsikring tegnes ofte for at dække potentielle tab eller skader under transport.

● Overvågning: Gennem hele forsendelsesprocessen kan rør spores ved hjælp af GPS og sporingssystemer for at sikre, at de er på den rigtige rute og tidsplan.

● Toldbehandling: Der fremlægges korrekt dokumentation for at muliggøre en problemfri toldbehandling i destinationshavnen eller -grænsen.

Konklusion:

Korrekt pakning og forsendelse af spiralstålrør er afgørende for at opretholde rørenes kvalitet og integritet under transport. Ved at følge bedste praksis i branchen sikres det, at rørene når deres destination i optimal stand, klar til installation eller videre forarbejdning.