OCTG-rørbruges hovedsageligt til boring af olie- og gasbrønde og transport af olie og gas. Det omfatter olieborerør, olieforingsrør og olieudvindingsrør.OCTG-rørbruges hovedsageligt til at forbinde borekraver og borehoveder og overføre borekraft.Petroleumsrør bruges primært til at understøtte borehullet under boring og efter færdiggørelse for at sikre normal drift af hele oliebrønden under boreprocessen og efter færdiggørelsen. Olie og gas i bunden af oliebrønden transporteres primært til overfladen via oliepumperøret.

Olieforingsrør er livsnerven for at opretholde driften af oliebrønde. På grund af forskellige geologiske forhold er spændingstilstanden under jorden kompleks, og de kombinerede effekter af træk-, kompressions-, bøjnings- og torsionsspændinger på foringsrøret stiller høje krav til selve foringsrørets kvalitet. Når selve foringsrøret af en eller anden grund beskadiges, kan det føre til en reduktion i produktionen eller endda skrotning af hele brønden.

Afhængigt af stålets styrke kan foringsrøret opdeles i forskellige stålkvaliteter, nemlig J55, K55, N80, L80, C90, T95, P110, Q125, V150 osv. Den anvendte stålkvalitet varierer afhængigt af brøndens tilstand og dybde. I korrosive miljøer er det også et krav, at selve foringsrøret har korrosionsbestandighed. I områder med komplekse geologiske forhold er det også et krav, at foringsrøret har en antikollapsegenskaber.

I. Den grundlæggende viden om OCTG-rør

1. Forklaring af specialiserede termer relateret til petroleumsrør

API: Det er en forkortelse for American Petroleum Institute.

OCTG: Det er en forkortelse for Oil Country Tubular Goods, som betyder oliespecifikke rør, herunder færdige olieforingsrør, borerør, borekraver, bøjler, korte samlinger og så videre.

Olierør: Rør, der anvendes i oliebrønde til olieudvinding, gasudvinding, vandinjektion og syrefrakturering.

Foringsrør: Rør, der sænkes ned fra jordoverfladen ned i et boret borehul som en foring for at forhindre brøndvæggens kollaps.

Borerør: Rør, der anvendes til boring af borehuller.

Rør: Rør, der bruges til at transportere olie eller gas.

Låseringe: Cylindre, der bruges til at forbinde to gevindrør med indvendigt gevind.

Koblingsmateriale: Rør, der anvendes til fremstilling af koblinger.

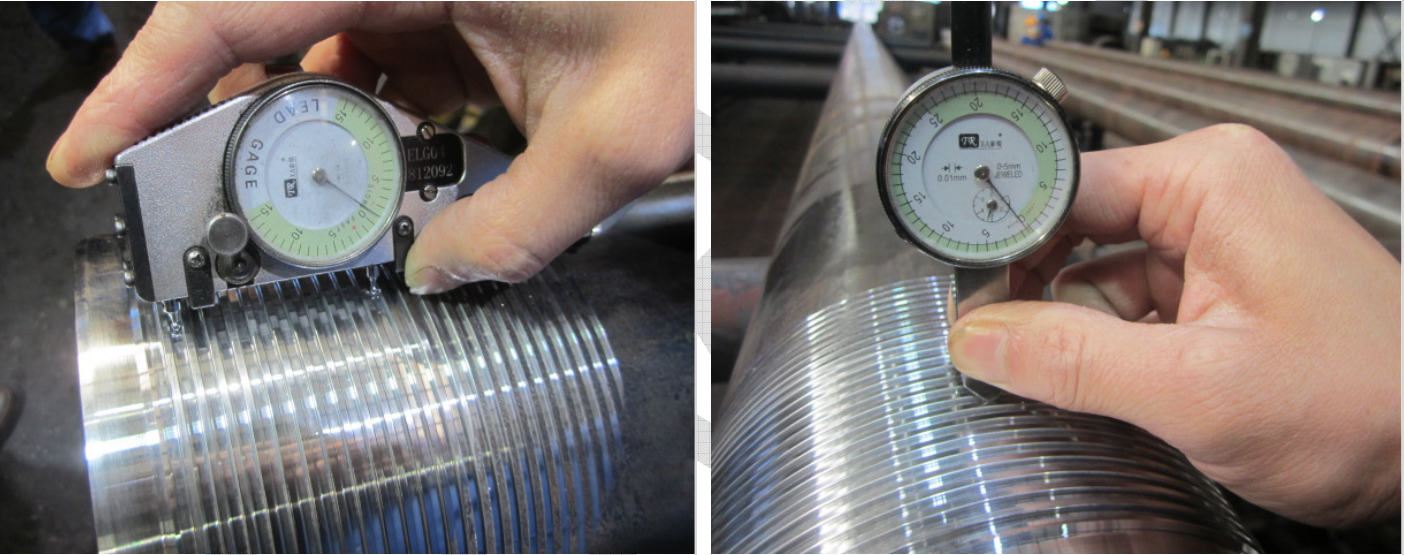

API-gevind: Rørgevind specificeret af API 5B-standarden, inklusive runde gevind til olierør, korte runde gevind til foringsrør, lange runde gevind til foringsrør, forskudte trapezformede gevind til foringsrør, gevind til linjerør og så videre.

Specialspænde: Ikke-API-gevind med særlige tætningsegenskaber, forbindelsesegenskaber og andre egenskaber.

Fejl: deformation, brud, overfladeskade og tab af oprindelig funktion under specifikke driftsforhold. De vigtigste former for oliekapslingsfejl er: ekstrudering, glidning, brud, lækage, korrosion, binding, slid osv.

2. standarder vedrørende olie

API 5CT: Specifikation for foringsrør og rør (i øjeblikket den seneste version af 8. udgave)

API 5D: Specifikation for borerør (den seneste version af 5. udgave)

API 5L: specifikation for stålrørledninger (den seneste version af den 44. udgave)

API 5B: Specifikation for bearbejdning, måling og inspektion af gevind til foringsrør, olierør og ledningsrør

GB/T 9711.1-1997: Tekniske betingelser for levering af stålrør til transport i olie- og gasindustrien Del 1: Stålrør af klasse A

GB/T9711.2-1999: Tekniske leveringsbetingelser for stålrør til transport af olie- og gasindustrien Del 2: Stålrør af klasse B

GB/T9711.3-2005: Tekniske leveringsbetingelser for stålrør til transport af olie- og naturgasindustrien Del 3: Stålrør af klasse C

Ⅱ. Olierør

1. Klassificering af olierør

Olierør er opdelt i ikke-stukkede rør (NU), udvendigt stukkede rør (EU) og integreret samlingsrør. Ikke-stukkede rør refererer til en rørende, der er gevindskåret uden fortykkelse og udstyret med en kobling. Udvendigt stukkede rør refererer til to rørender, der er blevet udvendigt fortykket, derefter gevindskåret og monteret med klemmer. Integreret samlingsrør refererer til et rør, der er direkte forbundet uden en kobling, hvor den ene ende er gevindskåret gennem et indvendigt fortykket udvendigt gevind og den anden ende er gevindskåret gennem et udvendigt fortykket indvendigt gevind.

2. Slangernes rolle

①, udvinding af olie og gas: efter at olie- og gasbrøndene er boret og cementeret, placeres røret i olieforingsrøret for at udvinde olie og gas til jorden.

②, vandinjektion: Når trykket i borehullet ikke er tilstrækkeligt, injiceres vand i brønden gennem røret.

③, Dampinjektion: I processen med termisk genvinding af tyk olie skal damp tilføres brønden via isolerede olierør.

(iv) Syrning og frakturering: I den sene fase af brøndboring eller for at forbedre produktionen af olie- og gasbrønde er det nødvendigt at tilføre syre- og fraktureringsmedium eller hærdningsmateriale til olie- og gaslaget, og mediet og hærdningsmaterialet transporteres gennem olierøret.

3. Stålkvalitet af olierør

Stålkvaliteterne til olierør er: H40, J55, N80, L80, C90, T95, P110.

N80 er opdelt i N80-1 og N80Q, der har de samme trækegenskaber. De to forskelle er forskellen i leveringstilstand og slagfasthed. N80-1 leveres i normaliseret tilstand eller ved en slutvalsetemperatur, der er højere end den kritiske temperatur Ar3, og spændingsreduktion efter luftkøling. Dette kan bruges til at finde alternativer til normalisering af varmvalsede stål. Slagfasthed og ikke-destruktiv prøvning er ikke påkrævet. N80Q skal hærdes (afkøles og tempereres). Varmebehandling og slagfasthed skal være i overensstemmelse med bestemmelserne i API 5CT og skal ikke-destruktiv prøvning udføres.

L80 er opdelt i L80-1, L80-9Cr og L80-13Cr. Deres mekaniske egenskaber og leveringsstatus er de samme. Forskelle i anvendelse, produktionsvanskeligheder og pris. L80-1 er generelt typer af rør, L80-9Cr og L80-13Cr har høj korrosionsbestandighed, er produktionsvanskelige og dyre, og bruges normalt til brønde med høj korrosionsevne.

C90 og T95 er opdelt i type 1 og type 2, det vil sige C90-1, C90-2 og T95-1, T95-2.

4. Almindeligt anvendt stålkvalitet, kvalitet og leveringsstatus for olierør

Stålkvalitet Leveringsstatus

J55 olierør 37Mn5 fladt olierør: varmvalset i stedet for normaliseret

Fortykket olierør: normaliseret i fuld længde efter fortykkelse.

N80-1 rør 36Mn2V Fladrør: varmvalsede i stedet for normaliserede

Fortykket olierør: normaliseret i fuld længde efter fortykkelse

N80-Q olierør 30Mn5 hærdning i fuld længde

L80-1 olierør 30Mn5 hærdning i fuld længde

P110 olierør 25CrMnMo hærdet i fuld længde

J55 kobling 37Mn5 varmvalset online normalisering

N80-kobling 28MnTiB hærdning i fuld længde

L80-1 kobling 28MnTiB hærdning i fuld længde

P110 Klemmer 25CrMnMo Hærdede i Fuld Længde

Ⅲ. Hus

1. Kategorisering og rolle af foringsrør

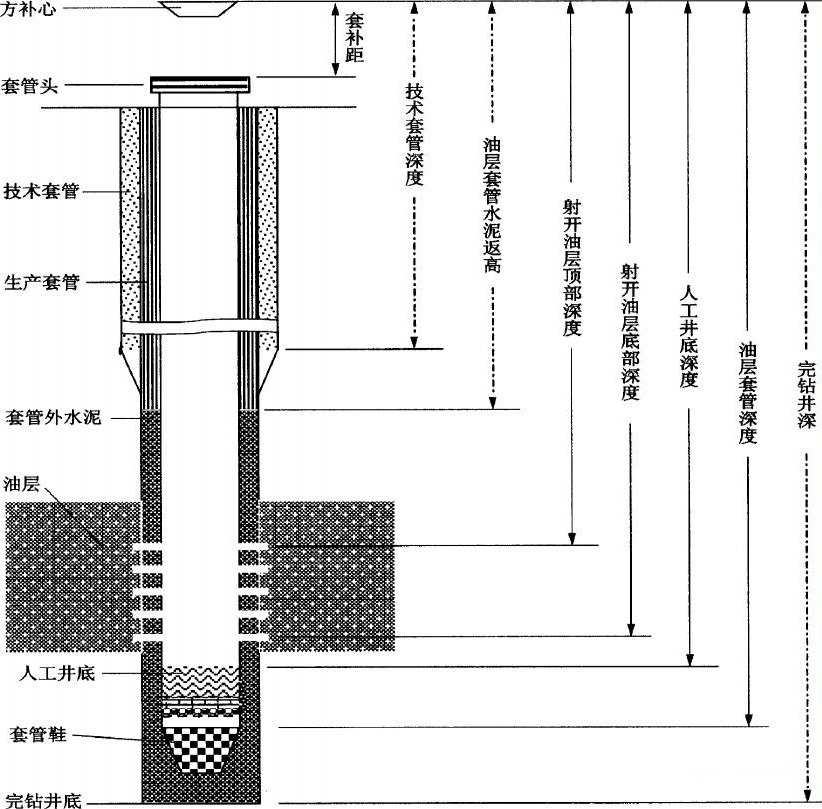

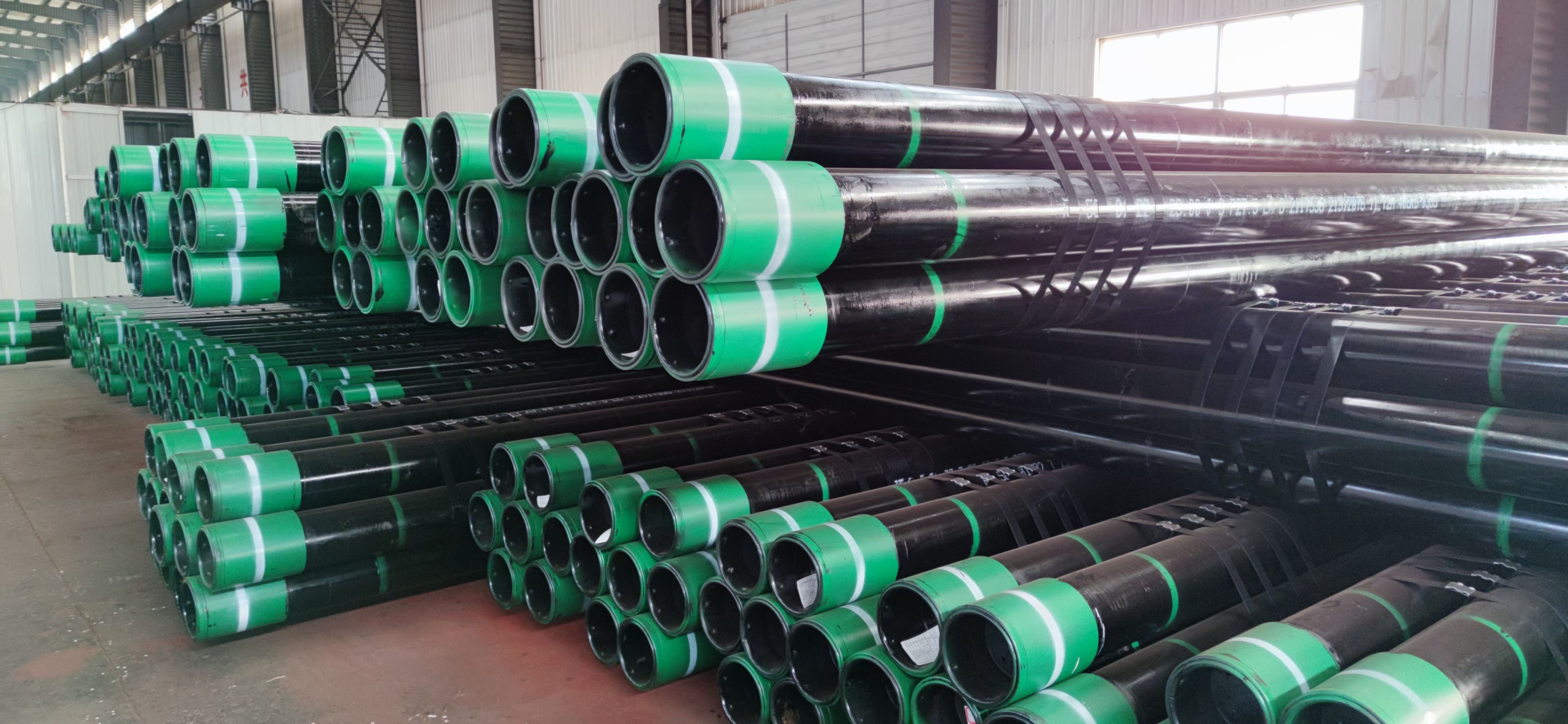

Et foringsrør er et stålrør, der understøtter væggen i olie- og gasbrønde. Der anvendes flere lag foringsrør i hver brønd afhængigt af forskellige boredybder og geologiske forhold. Cement bruges til at cementere foringsrøret, efter det er nedsænket i brønden, og i modsætning til olierør og borerør kan det ikke genbruges og hører til engangsmaterialer. Derfor tegner forbruget af foringsrør sig for mere end 70 % af alle oliebrøndsrør. Foringsrør kan kategoriseres i: rør, overfladeforingsrør, teknisk foringsrør og olieforingsrør i henhold til dets anvendelse, og deres strukturer i oliebrønde er vist på billedet nedenfor.

2. Lederhus

Bruges primært til boring i havet og ørkenen for at adskille havvand og sand for at sikre en jævn boreproces. De vigtigste specifikationer for dette lag af 2. foringsrør er: Φ762 mm (30 tommer) × 25,4 mm, Φ762 mm (30 tommer) × 19,06 mm.

Overfladeforing: Anvendes hovedsageligt til første boring, hvor man borer åbne overfladen af løse lag ned til grundfjeldet. For at forsegle denne del af lagene mod kollaps skal den forsegles med overfladeforingen. De vigtigste specifikationer for overfladeforingen: 508 mm (20 tommer), 406,4 mm (16 tommer), 339,73 mm (13-3/8 tommer), 273,05 mm (10-3/4 tommer), 244,48 mm (9-5/9 tommer) osv. Dybden af nedsænkningsrøret afhænger af dybden af den bløde formation. Dybden af det nedre rør afhænger af dybden af det løse lag, som generelt er 80~1500 m. Dets eksterne og interne tryk er ikke stort, og det anvender generelt stålkvalitet K55 eller stålkvalitet N80.

3. Teknisk kabinet

Teknisk foringsrør anvendes i boreprocessen i komplekse formationer. Når man støder på komplekse dele såsom kollapsede lag, olielag, gaslag, vandlag, lækagelag, saltpastalag osv., er det nødvendigt at nedlægge det tekniske foringsrør for at forsegle det, ellers kan boringen ikke udføres. Nogle brønde er dybe og komplekse, og brøndens dybde når tusindvis af meter. Denne type dybe brønde kræver flere lag teknisk foringsrør. Kravene til mekaniske egenskaber og tætningsevne er meget høje. Brugen af stålkvaliteter er også højere. Ud over K55 bruges der mere N80 og P110, og nogle dybe brønde anvendes også i Q125 eller endda højere ikke-API-kvaliteter, såsom V150. De vigtigste specifikationer for det tekniske hus er: 339,73 De vigtigste specifikationer for det tekniske hus er som følger: 339,73 mm (13-3/8 tommer), 273,05 mm (10-3/4 tommer), 244,48 mm (9-5/8 tommer), 219,08 mm (8-5/8 tommer), 193,68 mm (7-5/8 tommer), 177,8 mm (7 tommer) og så videre.

4. Oliehus

Når en brønd bores til destinationslaget (laget, der indeholder olie og gas), er det nødvendigt at bruge olieforingsrøret til at forsegle olie- og gaslaget og de øvre eksponerede lag, og olieforingsrørets inderside er olielaget. Olieforingsrør i alle typer foringsrør i den dybeste brønddybde er også de højeste mekaniske egenskaber og krav til tætningsevne, idet der anvendes stålkvalitet K55, N80, P110, Q125, V150 osv. De vigtigste specifikationer for formationsforingsrør er: 177,8 mm (7 tommer), 168,28 mm (6-5/8 tommer), 139,7 mm (5-1/2 tommer), 127 mm (5 tommer), 114,3 mm (4-1/2 tommer) osv. Foringsrøret er det dybeste blandt alle slags brønde, og dets mekaniske ydeevne og tætningsevne er den højeste.

V. Borerør

1. Klassificering og rolle af rør til boreværktøj

Det firkantede borerør, borerør, vægtborerør og borekrave i boreværktøjer danner borerøret. Borerøret er kerneboreværktøjet, der driver borekronen fra jorden til bunden af brønden, og det er også en kanal fra jorden til bunden af brønden. Det har tre hovedroller: ① overføre drejningsmoment for at drive borekronen til boringen; ② stole på sin egen vægt for at udøve tryk på borekronen for at bryde klippen i bunden af brønden; ③ transportere brøndvaskevæsken, det vil sige boremudderet gennem jorden gennem højtryks-mudderpumper, ind i boresøjlens borehul for at strømme ind i bunden af brønden for at skylle klippeaffaldet og afkøle borekronen, og transportere klippeaffaldet gennem det ringformede rum mellem søjlens ydre overflade og brøndens væg for at vende tilbage til jorden for at opnå formålet med boringen af brønden. Borerøret kan under boreprocessen modstå en række komplekse vekslende belastninger, såsom træk, kompression, vridning, bøjning og andre belastninger, og den indre overflade er også udsat for højtryksslamskuring og korrosion.

(1) Firkantet borerør: Firkantede borerør findes i to typer: firkantede og sekskantede. Kinas olieborestang bruger normalt firkantede borerør til hvert sæt boresøjler. Specifikationerne er: 63,5 mm (2-1/2 tommer), 88,9 mm (3-1/2 tommer), 107,95 mm (4-1/4 tommer), 133,35 mm (5-1/4 tommer), 152,4 mm (6 tommer) osv. Den typiske længde er 12~14,5 m.

(2) Borerør: Borerøret er det primære værktøj til boring af brønde og er forbundet med den nederste ende af det firkantede borerør. Efterhånden som borebrønden bliver dybere, forlænger borerøret boresøjlen en efter en. Specifikationerne for borerøret er: 60,3 mm (2-3/8 tommer), 73,03 mm (2-7/8 tommer), 88,9 mm (3-1/2 tommer), 114,3 mm (4-1/2 tommer), 127 mm (5 tommer), 139,7 mm (5-1/2 tommer) osv.

(3) Vægtborerør: Vægtborerør er et overgangsværktøj, der forbinder borerør og borekrave, hvilket kan forbedre borerørets krafttilstand samt øge trykket på borekronen. De vigtigste specifikationer for vægtborerør er 88,9 mm (3-1/2 tommer) og 127 mm (5 tommer).

(4) Borekrave: Borekraven er forbundet til den nederste del af borerøret, som er et specielt tykvægget rør med høj stivhed, der udøver tryk på borekronen for at bryde klippen og kan spille en styrende rolle ved boring af lige brønde. De almindelige specifikationer for borekraver er: 158,75 mm (6-1/4 tommer), 177,85 mm (7 tommer), 203,2 mm (8 tommer), 228,6 mm (9 tommer) osv.

V. Rørledning

1. Klassificering af rørledning

Rørledninger bruges i olie- og gasindustrien til transport af olie, raffineret olie, naturgas og vandrørledninger, forkortet stålrør. Transport af olie- og gasrørledninger er hovedsageligt opdelt i tre typer hovedrørledninger, forgreningsrørledninger og byrørledninger. Hovedtransmissionsledninger har sædvanlige specifikationer for ∮ 406 ~ 1219 mm, vægtykkelse 10 ~ 25 mm, stålkvalitet X42 ~ X80; forgreningsrørledninger og byrørledninger har sædvanlige specifikationer for ∮ 114 ~ 700 mm, vægtykkelse 6 ~ 20 mm, stålkvalitet X42 ~ X80. De sædvanlige specifikationer for føderørledninger og byrørledninger er 114-700 mm, vægtykkelse 6-20 mm, stålkvalitet X42-X80.

Linjerør har svejset stålrør, har også sømløse stålrør, svejset stålrør bruges mere end sømløse stålrør.

2. Standard rørledning

Standarden for rørledninger er API 5L "specifikation for stålrør til rørledninger", men Kina udstedte i 1997 to nationale standarder for rørledninger: GB/T9711.1-1997 "Olie- og gasindustrien, den første del af de tekniske leveringsbetingelser for stålrør: A-kvalitets stålrør" og GB/T9711.2-1997 "Olie- og gasindustrien, den anden del af de tekniske leveringsbetingelser for stålrør: B-kvalitets stålrør". "Stålrør", disse to standarder svarer til API 5L, og mange indenlandske brugere har brug for levering af disse to nationale standarder.

3. Om PSL1 og PSL2

PSL er en forkortelse for produktspecifikationsniveau. Produktspecifikationsniveauet for rørledninger er opdelt i PSL1 og PSL2, og kvalitetsniveauet kan også siges at være opdelt i PSL1 og PSL2. PSL1 er højere end PSL2, da 2. specifikationsniveau ikke kun har forskellige testkrav, men også forskellige krav til kemisk sammensætning og mekaniske egenskaber. Derfor skal kontraktvilkårene i henhold til API 5L-ordren udover at specificere specifikationer, stålkvalitet og andre fælles indikatorer også angive produktets specifikationsniveau, dvs. PSL1 eller PSL2.

PSL2 er strengere end PSL1 med hensyn til kemisk sammensætning, trækstyrke, slagkraft, ikke-destruktiv testning og andre indikatorer.

4. rørledningsstålkvalitet og kemisk sammensætning

Stålkvaliteten for rørledninger fra lav til høj er opdelt i: A25, A, B, X42, X46, X52, X60, X65, X70 og X80.

5, krav til vandtryk i ledningsrør og ikke-destruktive forhold

Rørledninger bør udføres hydraulisk test gren for gren, og standarden tillader ikke ikke-destruktiv generering af hydraulisk tryk, hvilket også er en stor forskel mellem API-standarden og vores standarder.

PSL1 kræver ikke ikke-destruktiv testning, PSL2 bør være ikke-destruktiv testning gren for gren.

VI.Premium-forbindelse

1. Introduktion af Premium-forbindelse

Specialspænder adskiller sig fra API-gevind med en særlig struktur af rørgevind. Selvom det eksisterende API-gevindskårne oliehus er meget anvendt i oliebrøndsudvinding, viser dets mangler tydeligt sig i det særlige miljø i nogle oliefelter: API-rundgevindskårne rørsøjler, selvom dens tætningsevne er bedre, svarer trækkraften, der bæres af den gevindskårne del, kun til 60% til 80% af rørlegemets styrke, så den kan ikke bruges til udnyttelse af dybe brønde; API-forspændte trapezformede gevindskårne rørsøjler har en trækstyrke, der kun svarer til rørlegemets styrke, så den kan ikke bruges i dybe brønde; API-forspændte trapezformede gevindskårne rørsøjler har en dårlig trækstyrke. Selvom søjlens trækstyrke er meget højere end for API-rundgevindforbindelser, er dens tætningsevne ikke særlig god, så den kan ikke bruges til udnyttelse af højtryksgasbrønde; derudover kan gevindfedt kun spille en rolle i miljøer med temperaturer under 95℃, så det kan ikke bruges til udnyttelse af højtemperaturbrønde.

Sammenlignet med API rundgevind og delvis trapezformet gevindforbindelse har Premium Connection gjort banebrydende fremskridt inden for følgende aspekter:

(1) god forsegling, takket være designet med en elastisk og metalforseglet struktur, så at samlingens gasforseglingsmodstand når grænsen for rørlegemets flydetryk;

(2) Høj forbindelsesstyrke. Med Premium Connection-forbindelsen af oliehuset når eller overstiger forbindelsens styrke rørlegemets styrke, hvilket fundamentalt løser problemet med glidning.

(3) ved at forbedre materialevalg og overfladebehandlingsprocessen, løstes problemet med gevind, der sætter sig fast i spændet;

(4) gennem optimering af strukturen, således at spændingsfordelingen i samlingen er mere rimelig og mere befordrende for modstandsdygtigheden over for spændingskorrosion;

(5) gennem skulderstrukturen i det rimelige design, så det er lettere at udføre betjeningen på spændet.

I øjeblikket har verden udviklet mere end 100 slags Premium-forbindelser med patenteret teknologi.

Opslagstidspunkt: 21. feb. 2024